- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

熔分深还原电炉(简称熔分电炉)是整条线的主体设备,主要有两个作用,一是熔化转底炉生产的金属化球团,并进行渣、铁分离;二是对炉渣中的钒氧化物进行深还原,使钒元素进入铁水,实现含钛炉渣与含钒铁水的分离。熔分电炉自运行以来,存在炉衬侵蚀的问題,特别是在渣线、三相电极背后及出铁口、出渣口等位置侵蚀较为严重。

1、熔分深还原电炉概况

中试线的熔分电炉采用渣铁分出操作工艺,出渣口与出铁口垂直90°分布。熔分电炉工作层采用镁碳砖,其主要性能指标为:体积密度3.07kg·m-3,常温耐压强度39.6MPa,w(MgO)=83.18%,w(C)=11.48%。

熔分电炉采用间歇式操作,金属化球团分批加入炉内,还原剂焦丁与之配套加入。冶炼末期渣铁分离后,开渣口出渣,渣出干净后再开铁口出铁。金属化球团典型化学组成(w)为:TFe63%~68%,MFe53%-60%,V2O5 0.7%~1.0%,TiO2 12%~15%,金属化率80%~92%。

2、炉衬侵蚀原因分析

熔分电炉炉衬侵蚀较为严重的区域集中在渣线环周,特别是三相电极背后以及出渣口、出铁口区域。侵蚀后的炉衬示意图如图2所示。分析炉衬侵蚀损毁原因,主要有高温作用使镁碳砖脱碳,砖的组织机构受到破坏;偏酸性的含钛炉渣对镁碳砖产生化学侵蚀,将其逐渐溶解;渣和铁水流动对炉衬特别是渣、铁口产生物理冲刷作用,加速砖衬侵蚀。

2.1炉衬局部高温侵蚀

熔分电炉电极把大电流输送到炉内,在电极末端产生电弧而将电能转换成热能,同时电流通过炉料而产生电阻热,两者所产生的高温使炉料熔化并进行还原反应。电弧弧光波长在360~560nm之间,电弧温度一般高于2000℃。电弧电流在电弧所在空间建立磁场,在弧柱上受到指向轴线的径向电动力,压缩电弧,当电弧一侧存在铁磁物体时,电弧将偏向铁磁体。在三相电弧炉中,每相电弧受其他两相电弧所建立的磁场作用,于是电弧倾斜,偏向炉衬,这种现象叫电弧外吹。电弧外吹使靠近电极的炉衬局部过热,形成炉壁的热点。资源综合利用熔分深还原电炉电极外缘距渣线处炉壁只有550mm,距离较短,易在炉壁上形成温度高的热点,高温使得镁碳砖中的碳易被氧化成CO逸出,破坏砖的内部结构,同时使砖软化,加之液态渣的流动冲刷,使得砖逐层剥落,缩短炉衬寿命。

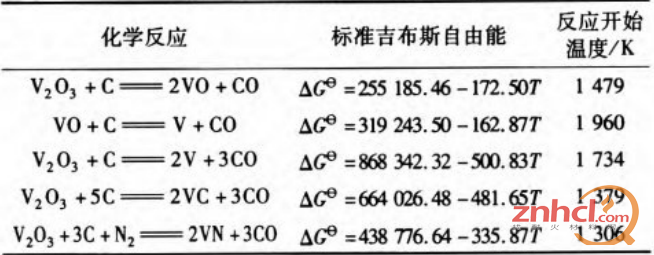

除电弧高温对炉壁的辐射传热外,高温熔分渣对炉衬的浸泡作用也是导致炉衬侵蚀的另一重要原因。熔分深还原电炉兼有熔化金属化球团并对渣中钒氧化物进行深度还原的作用。钒氧化物还原的化学反应及热力学参数如表3所示。从表3可知,若想获得较高的钒还原率,则铁水温度不宜低于1461℃(1734K),否则需要延长冶炼时间。实际生产条件下,渣温一般高于铁水温度。此外,冶炼金属化球团过程渣量较大,高温含钛炉渣向炉壁辐射传热,同时浸泡渣线位置的镁碳砖,镁碳砖工作条件较为恶劣,蚀损较快。

表1 钒氧化物还原相关参数

2.2炉渣对镁碳砖的化学侵蚀

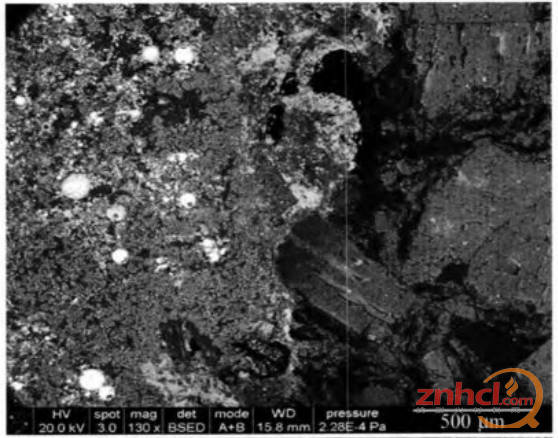

化学侵蚀作用包括炉渣、炉气对炉衬的侵蚀,渣中(FeO)、(TiO2)、(V2O5)以及炉气中的O2等使镁碳砖表面发生脱C反应,破坏了镁碳砖结构。采用扫描电子显微镜(SEM),观察用后镁碳砖的显微结构,如图3所示。图中亮白色和灰白色颗粒经EDS分析,分别证实为FeSi和Ti,应为渣中的FeO、SiO2和TiO2被耐火材料中的碳还原所致;灰色和灰黑色部分经EDS分析证实分别为MgTi2O5、MgAl2O4和MgSiO4,是由耐火材料或渣中的MgO与渣中的SiO2反应所引起的。

图3 使用后的镁碳砖显微结构分析

2.2.1FeO的化学侵蚀

渣中FeO与镁碳砖中C基质发生氧化反应:

炉渣中FeO含量升高将加速对C基质的氧化12]。此外,FeO及其与SiO2反应形成的橄榄石都是低熔点物质,渣中FeO含量升高会导致炉渣黏度降低,从而增强炉揸中氧化物向反应界面层的扩散速率和炉渣向镁碳砖的渗透,进而提高炉渣中氧化物与镁碳砖中C的反应速率。中试线运行初期,由于设备的不稳定性,熔分深还原电炉用金属化球团由于存放时间长、密封效果不理想等原因,金属化球团中FeO含量较高,加快了镁碳砖的侵蚀损毁。

2.2.2TiO2等的化学侵蚀

对侵蚀后的镁碳砖分析发现,在反应层和脱碳层有TiC、Ti-V-Fe合金存在。V2O5和TiO2随熔渣进入砖内部,主要存在于镁砂颗粒边缘和基质中。高倍下观察,基质中熔渣大量渗入的地方石墨已经完全消失,仅留下角砾状的空洞和少量的圆形气孔,而渣量较小的部位则有石墨残留,基质中夹杂有较多的高亮金属颗粒。

渗入砖中的TiO2和V2O5与砖中的碳发生反应,使基质中碳含量减少,CO气体放出,留下大量孔隙,为

熔渣的侵入提供更多的通道,从而加速基质的破坏。当T=1923K时,TiO2和碳之间的反应很容易进行:

综合以上分析,镁碳砖的化学侵蚀可以概括为以下过程:渣中的FeO、SiO2和TiO2先与镁碳砖中的碳反应,碳被氧化后,给渣创造了进入耐火材料的通道,随后氧化镁溶解入渣中,与渣反应。通过碳的氧化和炉渣的侵蚀,一方面破坏了砖中碳的网络结构,使组织结构疏松,高温强度降低;另一方面使砖的表面形成低熔点的化合物,弱化并变质,从而在熔渣搅动冲刷、热冲击等作用下逐层脱落,造成镁碳砖的损毁。

2.3渣、铁的物理冲刷

冶炼形成熔液以后,在电极作用及分批加料的情况下,渣和铁液会发生搅动,对炉壁产生冲刷。出渣、出铁时,这种冲刷最为明显,渣、铁口的侵蚀也较为严重。

评论区