- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

20世纪70年代中期,我国首次成功开发了合成镁钙耐火原料及其制品。到70年代末,多个地方建成了具有不同工艺特点的合成镁钙耐火原料及其制品的生产线,开始大批量生产合成镁钙耐火原料和镁钙耐火材料制品,主要用作钢厂的转炉炉衬材料。新的镁钙耐火材料制品使转炉的炉衬寿命普遍得到明显提高。

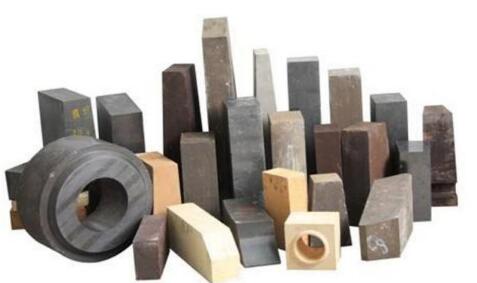

镁钙耐火材料

20世纪70年代中期,洛阳耐火材料研究院与山东某镁矿合作,以山东镁矿出产的天然菱镁石和山东淄博出产的优质石灰石为原料,采用二步煅烧工艺,率先在我国研制成功了合成镁白云石砂。该镁白云石砂的颗粒体积密度为3.31g·cm-3,主要化学组成为:w(MgO)=75.10%,w(CaO2)=1.31%,w(Fe2O3)=1.06%,w(SiO2)=1.68%,w(Al2O3)=0.45%,w(灼减)=0.23%。其显微结构特征为:主晶相方镁石形成连续基质,次晶相方钙石呈孤岛状分布于方镁石基质中,少量的杂质相C3S和C4AF呈不规则状分布于方镁石和方钙石晶间。这种方镁石包裹方钙石的组织结构,使得合成镁白云石砂具有良好的抗侵蚀性和抗水化性能。以这种合成镁白云石砂为原料,以中温沥青作结合剂,采用振动成型的方法制成的沥青结合镁白云石大砖,在山东济钢13t氧气顶吹转炉上使用,炉龄达到1601炉;在首钢30t氧气顶吹转炉上使用,炉龄达到1616次。制成的烧成油浸镁白云石砖在山东济钢13t氧气顶吹转炉上使用,炉龄达到3765炉。

1978年,洛阳耐火材料研究院与天津某耐火材料厂合作,以辽宁大石桥天然菱镁石和河北玉田白云石为原料,采用湿法-二步煅烧工艺成功试制出合成镁白云石砂。其工艺过程为:将天然菱镁石和白云石轻烧后配料,加水消化,用水碾机碾碎,再入球磨机湿磨,得到的料浆经板框压滤机压滤成料饼,经链式干燥机干燥后,在摩擦压砖机上压成荒坯,干燥后于1580-1600℃煅烧。制得的镁白云石砂体积密度为2.9-3.1g·cm-3,主要化学组成为:w(MgO)=78.95%,w(CaO)=18.16-18.28%,w(SiO2)=0.9-1.1%,w(Al2O3)=0.47-0.50%,w(Fe2O3)=1.47-1.59%,w(灼减)=0.34-0.50%。用此原料制成的烧成油浸镁白云石砖,在首钢30t氧气顶吹转炉上使用,炉龄达到2868次。

20世纪80年代初,我国开始建设上海宝钢。当时宝钢的300t转炉是从日本新日铁公司引进的,炉衬材料是日本黑崎窑业株式会社生产的烧成油浸镁白云石砖。为了实现宝钢300t转炉用耐火材料的国产化,在上海第二耐火材料厂配套建设了炉衬车间,为宝钢300t转炉生产烧成油浸镁白云石衬砖。所用原料为高纯合成镁白云石砂和高纯镁砂,其中高纯合成镁白云石砂由山东镁矿生产。为此,由国家投资对山东镁矿的原合成镁白云石砂生产线进行大规模的扩建改造:新建一处年处理菱镁石原矿5万t的浮选厂,对天然菱镁石进行浮选提纯;新建镁精矿轻烧生产车间和改造高温隧道窑等工程。改扩建工程于1986年9月竣工并投入生产,生产能力为年产高纯度合成镁白云石砂1.3万t,使山东镁矿成为当时国内最大的合成镁钙耐火原料生产企业。生产的高纯合成镁白云石砂的体积密度达到了3.32g·cm-3,主要化学组成为:w(MgO)=75.59%,w(CaO)=21.64%,w(SiO2)=0.53%,w(Fe2O3)=1.12%,w(Al2O3)=0.41%,w(灼减)=0.55%。以山东镁矿生产的高纯合成镁白云石砂为主要原料,由上海第二耐火材料厂制成的烧成油浸镁白云石砖,于1987年开始在宝钢300t大型转炉上使用,逐步取代日本黑崎产品,到1989年,炉龄达到1105炉,超过了日本黑崎同类产品的使用寿命(1030炉)。

“八五”期间(1991-1995年),为了促进我国合成镁钙耐火材料行业的进一步发展,增加我国炼钢转炉用耐火材料的品种,我国对镁钙耐火材料的生产、研发、技术进行了科技攻关。主要内容包括:进一步提高合成镁钙耐火材料的纯度、烧结质量和抗水化性能;在工业生产条件下,采用二步煅烧工艺生产出w(MgO+CaO)≥97.5%,体积密度≥3.35g·cm-3的优质合成镁钙砂。

1999年,山西某耐火材料公司将闲置的耐火材料生产线改造成为烧成镁钙砖生产线,为太钢生产AOD炉用烧成镁钙砖。该生产线于1999年底建成,并投入试生产,原料采用山东的合成镁白云石砂。从2000年开始,该公司生产的烧成镁钙砖陆续应用到太钢的AOD炉上,取得了良好的使用效果。炉龄逐年提高,2005年太钢45tAOD炉平均炉龄达到160炉,最高炉龄达到187炉。而20世纪太钢AOD炉的平均寿命仅为45炉,最高炉龄也只有60炉,还不到目前炉龄的一半。

进入21世纪以来,随着我国不锈钢、洁净钢等高品质钢种产能的快速增长,以及国产镁钙耐火材料在AOD炉等精炼设备上的大范围成功应用,我国镁钙耐火材料又进入了一个新的发展时期。镁钙耐火材料生产厂家数量不断增加,原有镁钙耐火材料生产厂家的规模不断扩大,镁钙耐火材料的品种不断丰富,新型镁钙耐火材料不断研制成功,特别是镁钙质不定形耐火材料,例如钢包喷补料,转炉喷补料,RH炉喷补料,自流热补料,中间包涂抹料,干式捣打料等,并很快投入规模化生产使用。

从2000年起,太钢开始不断扩大不锈钢的生产规模,除对原不锈钢生产线进行扩建改造外,还建设了新的不锈钢生产线。新建不锈钢生产线于2006年9月建成投产,使太钢不锈钢的年产能达到300万t。随着太钢不锈钢产能的不断增长,生产设备对烧成镁钙砖的需求量也不断增加,为了满足太钢对烧成镁钙砖和其他耐火材料的需要,山西某耐火材料公司于2006年7月与世界上最大的白云石耐火材料生产公司德国LWB耐火材料公司合资,组建成中外合资耐火材料有限公司。并对该耐火材料公司原有的烧成镁钙砖生产线进行改造,引进了先进生产设备,使烧成镁钙砖的产量和质量得到进一步提高。2001年,北京某钢厂与辽宁某耐火材料集团公司合作,以二步煅烧合成镁白云石砂、电熔镁砂和鳞片状石墨为原料,以无水树脂做结合剂,开发出了MgO-CaO-C砖。用于某炼钢厂225t精炼钢包的非渣线部位,平均使用寿命达到116.8次,相比于不烧镁铝砖,平均使用寿命提高了37.6次,并且减少了钢水中氧含量和杂质含量,提升了钢水的品质。

2006年,山东镁矿与山东某耐火材料厂合作,以山东镁矿生产的合成镁白云石砂和电熔镁砂为原料,添加适量的添加剂,以无水树脂做结合剂,研制出不烧镁钙砖,用于某钢铁公司90tLF精炼钢包精炼帘线钢,取得了良好的使用效果,包龄达到60次以上,满足了该钢铁公司精炼帘线钢的需要。

我国合成镁钙原料的高温煅烧工艺主要有两种:一种是将合成料在压砖机上压成荒坯,然后在隧道窑内煅烧;另一种是将合成料在压球机上直接压成料球,在竖窑内煅烧,以焦炭或白煤为主要燃料。这两种煅烧工艺各有优缺点:前者在高温隧道窑内煅烧,温度制度控制更加严格,烧成温度均匀,保温时间长,产品煅烧质量更加均匀,致密度高,且由于采用无灰燃料(气体燃料或液体燃料,其中气体燃料多为天然气,液体燃料以重油为主),在煅烧过程中无杂质混入,因此可煅烧高纯度产品,但其缺点是生产工艺复杂,产品成本相对较高;后者以焦炭(或白煤)竖窑作为高温煅烧设备,产品的烧结质量较差,燃料中的灰分易混入到产品中,增加了产品中的杂质,但其生产工艺较简单,产品成本相对较低。我国还有个别企业生产少量的电熔合成镁钙砂。其生产工艺为:以轻烧氧化镁和白云石为原料,经配料、磨细、压块和电熔等生产工序。电熔合成镁钙砂的优点是密度高,通常可达3.4g·cm-3左右。但由于生产成本等多种原因,我国的电熔合成镁钙砂至今没能大批量的生产和使用。

目前,我国各大企业生产的不烧镁白云石(碳)砖,其w(CaO)值在10%-30%之间,属于中低钙镁钙制品,w(CaO)在20%左右的烧成镁白云石砖是目前我国产量和用量最大的合成镁钙耐火制品,主要用于各种精炼炉(钢包)的内衬,但是国产不烧镁白云石(碳)砖还没有被国内钢铁企业大量使用,主要原因一是价格相比于其它类型耐火材料较高,企业替代成本较高;二是不烧镁白云石砖的性能,特别是抗水化性能,还有待提高。因此在对钢水没有特别要求的情况下,钢厂一般不选用不烧镁钙耐火制品。这就为耐火材料生产企业指明了今后发展的主要方向:一是不断改进生产工艺,提高不烧镁钙耐火制品的各项性能,特别是抗水化性能;二是降低生产成本,使钢厂能够承担替换耐火材料品种的成本。

评论区