- 企业

- 供应

- 求购

- 资讯

- 服务电话:13332429808/微信同号 | 关于我们 | 会员中心 | 设为收藏

近年来,钢包用耐火材料经历了从定形到不定形的转变,采用铝镁系浇注料整体浇筑已成为一种发展趋势。国内外耐火材料工作者对铝镁浇注料作了大量工作,主要从骨料、镁砂、刚玉细粉及微粉、二氧化硅微粉、结合剂几个方面介绍铝镁浇注料性能的影响因素。

(1)骨料的选择

骨料在耐火材料中起骨架作用。铝镁浇注料中使用的氧化铝骨料主要有电熔氧化铝、烧结氧化铝以及天然矾土熟料。李友胜等研究了高铝矾土熟料、高纯度电熔刚玉以及电冶矾土刚玉对铝尖晶石浇注料性能的影响,结果发现以电熔高铝刚玉为骨料的浇注料流动性最好,而以矾土尖晶石浇注料的热震稳定性最差。雷中兴等从钢包用铝镁浇注料的骨料选择出发,研究了电熔白刚玉、棕刚玉和特级矾土熟料三种骨料对铝镁质浇注料性能的影响,结果表明:棕刚玉骨料试样的流动性最好。热震稳定性方面以白刚玉骨料试样好,其次是棕刚玉骨料试样,矾土熟料骨料试样最差。李畅等研究了用88级均化料代替88级高铝料以及85级均化高铝料代替88级高铝料后的性能。指出只对3~1mm、1~0mm和细粉使用85级均化料去替代稍高品位的高铝料具有更大的利润和可行性。

(2)刚玉细粉的选择

刚玉细粉中的Al2O3的能和熔渣中的CaO反应形成高熔点的CA2和CA6,同时富铝尖晶石中由于存在着阳离子缺陷能够捕捉渣中的FeO、MnO生成(Mg,Fe,Mn)O·Al2O3,渣中的SiO2含量增加,渣的黏度增大,从而可以提高试样的抗渣侵蚀和抗渣渗透性能。

Paghandeh M等研究了氧化铝细粉对铝镁浇注料尖晶石生成的影响。结果发现,当浇注料含活性氧化铝,氧化镁作为尖晶石形成的基底,从活性氧化铝中可以得到充足的氧化铝来通过扩散生成富镁尖晶石;另一方面,由于烧结氧化铝并没有很高的活性。当氧化铝和氧化镁接触时,需要互扩散的时间,由于扩散的接触面积,这时生成富铝尖晶石,抗渣性更好,同时烧结氧化铝也比活性氧化铝更便宜,因此使用烧结氧化铝更好。而赵惠忠等认为在铝镁浇注料中适量增加活性α-Al2O3微粉能够提高试样的致密度,从而提高浇注料的抗渣性能。唐赣等则制备了一种ρ-Al2O3结合的高纯铝镁浇注料。结果发现,与纯铝酸钙水泥结合的浇注料相比,ρ-Al2O3结合的浇注料基质更纯净,延长了浇注料的使用寿命。

(3)尖晶石的配比

镁铝尖晶石化学式为MgO·Al2O3,理论含量为MgO28.3%,Al2O371.7%。合成镁铝尖晶石的配比即MgO/Al2O3的摩尔比直接影响生成镁铝尖晶石的性能。富镁尖晶石通常MgO/Al2O3比大于1,结构较为致密;而富铝尖晶石晶内气孔较多。这可能与尖晶石生长过程中MgO侧、Al2O3侧不同的生长机理有关。实际生产中,合成尖晶石的MgO/Al2O3比应根据其用途而定。富镁尖晶石通常用作大型水泥窑的窑衬。富铝尖晶石则常与Al2O3质原料配合主要制造大、中型钢包浇注料或预制件和钢包透气砖、座砖等特殊部位。而天然原料合成的矾土基尖晶石浇注料则主要用于小型钢包浇注料。

(4)镁砂含量

氧化镁作为铝镁浇注料中原位生成尖晶石的主要原料,对试样的强度、体积稳定性、抗渣性以及热震稳定性能有着显著的影响。另外由于MgO容易水化,镁砂对试样的施工性能也有显著的影响。

李友胜等研究了镁砂细粉含量对铝镁浇注料抗渣性的影响。结果表明:随着镁砂加入量增加,试样的抗渣侵蚀性能下降,抗渣渗透性能提高。但是当加入镁砂含量过多时,材料结构变得疏松,导致抗渣性能的下降。高婉香等冷吲研究了电熔镁砂含量对不烧铝镁质材料性能的影响,指出生成尖晶石的反应起始温度在1050℃,通过调节镁砂颗粒的大小和加入量有效防止材料的剥落、鼓胀以及渣的渗透。赵惠忠等从使用我国丰富的高铝矾土资源以及中小型钢厂的实际使用能力出发,采用山西孝义特级高铝矾土熟料和电熔镁砂为主要原料制备了Al2O3-MgO系耐火浇注料。研究表明基质中增大镁砂含量,可提高基质的抗侵蚀能力,但浇注料的抗渗透能力会下降。

(5)二氧化硅微粉

二氧化硅微粉对铝镁浇注料的性能有重要的影响,主要体现在:在铝镁浇注料中使用二氧化硅微粉可以显著降低加水量,抑制镁砂水化,增大流动性,改善施工性能;加入硅微粉一方面会与试样中的MgO、CaO、Fe2O3形成的低熔相(钙长石、钙铝黄长石、镁橄榄石以及镁蔷薇辉石对试样的高温性能不利,但另一方面可以借此调节尖晶石反应伴随的体积膨胀以及加速尖晶石的形成反应。

顾华志等研究了硅微粉对高纯铝镁系浇注料相组成变化及性能的关系。研究表明,硅微粉的加入量过多,高温下液相会渗透到刚玉、方镁石和尖晶石的晶粒或颗粒间,会使浇注料发生过烧而导致龟裂、剥落的发生。另一方面加入硅微粉可以提高浇注料不同温度下的冷态强度,并且能够降低浇注料的残余膨胀率。高仁骧等在不提高成本上基础上,以特级矾土和电熔镁砂为主原料,采用MgO-SiO2-H2O结合制备了矾土基钢包浇注料,指出尽量减少硅微粉的加入量以不显著提高浇注料加水量为准。

二氧化硅微粉

(6)结合方式

结合剂也是铝镁浇注料的重要组成部分,铝镁浇注料所采用的结合方式一般是铝酸钙水泥结合、硅微粉结合、水合氧化铝结合、溶胶结合、镁硅水结合等。

(a)水泥结合

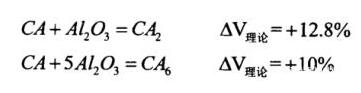

铝镁浇注料发展初期选用纯铝酸钙水泥结合,这是由于水泥一铝酸钙会和基质中的Al2O3反应生成CA6,CA6是高耐火相。但随着水泥加入量增大,浇注料流动性降低,同时高温下由于CaO含量过多,会与基质中SiO2、Al2O3、MgO反应生成的低熔相从而使浇注料高温性能降低。张文杰等研究了水泥加水量对铝镁浇注料高温烧后热膨胀行为的影响。结果表明随着水泥加入量的增多,试样中CA2、CA6物相增加,高温热处理后试样的线变化率增大。顾华志等研究了硅微粉、镁砂、水泥对高纯铝镁浇注料性能的影响。研究指出,纯铝酸钙水泥与基质中的Al2O3细粉在1000℃左右开始反应,反应生成CA2和CA6,反应伴随着体积膨胀,可以降低高中温烧后强度比,也有助于试样的高温性能的提高,反应如下式。

(b)MgO-SiO2-H2O结合

MgO-SiO2-H2O结合凝聚结合的研究有很多。在铝镁浇注料中采用MgO-SiO2-H2O结合一方面由于SiO2微粉与水作用形成的SiO2凝胶的聚合作用,降低加水量,大幅度改善浇注料的流动性;另一方面采用MgO-SiO2-H2O结合的方式可以抑制镁砂水化,但是二氧化硅微粉加入量过多,会和基质中杂质形成低熔点相,同时基质中镁砂和二氧化硅微粉反应生成的镁橄榄石相高温下热震稳定性较差。

评论区